Messsystem der Wärmepumpenanlage

Sensor zur Temperaturmessung der Erdsonde vor ...

... und nach dem Einbau in ein Schutzrohr

Pufferspeicher bestückt mit Temperatursensoren (ls). Die Sensoren sind auf

die Aussenwand geklebt, Wärmeleitpaste sorgt für guten thermischen Kontakt (rt-o)

und ein Stück Alufolie sorgt für gleiche Temperatur auf der Sensorrückseite (rt-u)

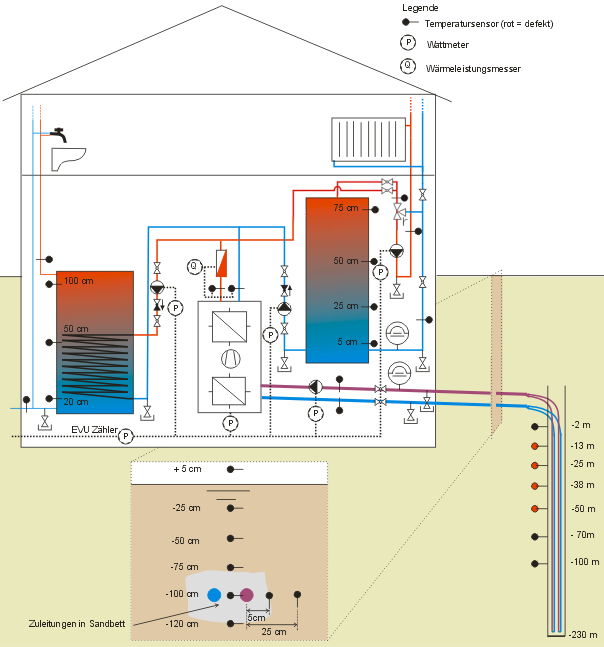

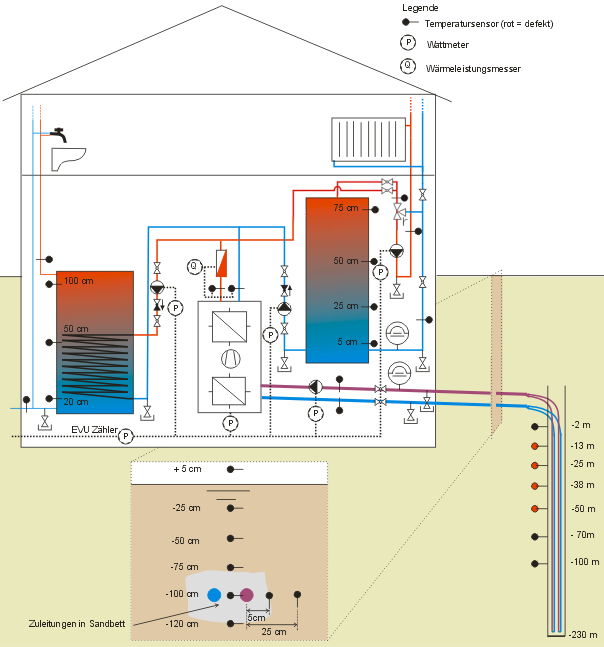

Die Effizienz der Wärmepumpe wird mit diversen Sensoren überwacht. Bei

diesem Messsystem handelt es sich um eine Eigenkonstruktion.

Die Temperaturen im Heizsystem, der Erdsonde und deren Zuleitung sowie die

abgegebene Wärme der Pumpe und der Verbrauch der einzelnen Verbraucher

(Wärmepumpe und Umwälzpumpen) werden alle 30 s gemessen und aufgezeichnet.

Temperaturmessung

Das Heizsystem ist mit 16 Temperatursensoren, die Erdsonde und die Zuleitung

je mit 7 Sensoren bestückt. Als Sensoren kommen NTC Widerstände mit einer

Genauigkeit von 0.2°C zum Einsatz.

Die Position der einzelnen Fühler im Heizsystem kann nachfolgender Grafik

entnommen werden. Die Temperaturen der beiden Speicher werden auf

unterschiedlicher Höhe erfasst. Die Fühler sind an der Aussenwand unter der

Isolation fixiert. Das führt zu einer leichten Trägheit gegenüber der

Direktmessung im Fluid. In der Praxis ist dieser Effekt jedoch bei einem

Messintervall von 30 s kaum ersichtlich. Weitere Fühler sind im Vor- und

Rücklauf der Wärmepumpe und der Soleleitung, des Vorlaufs des Heizkreises

jeweils vor und nach dem Mischer sowie dessen Rücklauf angeordnet. Zudem wird

die Temperatur des abgegebenen und in den Wassererwärmer nachfliessenden

Trinkwassers gemessen. Die Temperaturmessung des Wärmepumpen Rücklaufs

erfolgt in einer Tauchhülse, der Rest am Rohr angelegt unter der Isolation.

Die Temperatur im Erdboden um die Sonde wird in 7 verschiedenen Tiefen

gemessen: 2 m, 13 m, 25 m, 38 m, 50 m, 70 m und 100 m. Es werden die selben Sensoren wie

für das Heizsystem verwendet, die jedoch druckresistent gemacht wurden. In

einer Tiefe von 100 m können Drücke um die 10 bar oder mehr auftreten. Die

Sensoren wurden in einem Kabelschutzrohr eingebaut und mit der Sonde zusammen in

die Tiefe gelassen. Daher ist die exakte Position im Bohrloch nicht bekannt. Aus

dem Grund können bei einzelnen Sensoren stärkere Temperaturschwankungen

gemessen werden als bei anderen beim Betrieb der Sonde. Das lässt darauf

schliessen, dass erstere näher beim Sondenrohr platziert sind als letztere.

Allerdings ist in tieferen Schichten aufgrund einer höheren Temperaturdifferenz

zwischen ungestörtem Erdreich und Sole auch eine stärkere Schwankung zu

erwarten.

Nach

dem Einbau der Sensoren stellte sich heraus, dass nur 2 der 7 korrekt

funktionierten, jene in 70 und 2 m Tiefe. Die Sensoren in 25, 38 und 100 m Tiefe

liefern zu tiefe Temperaturen, zeigen jedoch einen plausiblen Verlauf. Daher werden

diese trotzdem angezeigt, allerdings mit einem konstanten Offset beim Widerstand

beaufschlagt um die Werte in den erwarteten Bereich zu verschieben. Es ist

möglich, dass beim Einbau eine Verbindung leicht beschädigt wurde, so dass der

Widerstand der Leitung zunahm. Jener in 38 m Tiefe zeigt scheinbar auch einen

plausiblen Verlauf. Jedoch scheint sich dessen Offset gegenüber den anderen

Sensoren gegen Winter hin zu

vergrössern (zu höheren Temperaturen). Es ist unklar, ob dies auf einen

veränderlichen Widerstand in der Leitung oder tatsächlich konstante

Durchschnittstemperaturen in dieser Bodenschicht zurückzuführen ist (evtl.

Grundwasserfluss). Die

Beantwortung dieser Frage kann erst Ende Heizsaison erfolgen. Daher werden

dessen Werte nicht korrigiert. Die restlichen Sensoren liefern komplett falsche Messungen (um

die 100 bzw. -30 °C) mit starken Schwankungen über längere Zeit.

Ursprünglich sollte die Sonde bis in eine Tiefe von 230m mit 16 Sensoren

bestückt werden, was jedoch aus terminlichen Gründen nicht ging. Daher wurden

die übrig gebliebenen Sensoren im Erdboden um die Zuleitung zum Haus angeordnet

um deren Einfluss auf das umgebende Erdreich zu untersuchen. Sie sind in einer

Tiefe von 25, 50, 75, 100 und 120 cm auf der Vertikalen, die zwischen den Rohren

durch geht, angeordnet. Der 100 cm Sensor liegt zwischen den beiden Rohren im

Sandbett. In dieser Tiefe sind zwei zusätzliche Sensoren vergraben, 5 bzw. 25

cm neben dem Vorlauf.

Die Aussentemperatur auf 2 m und 5 cm über Boden und die restlichen meteorologischen Daten werden mit

einer semi-professionellen Wetterstation aufgezeichnet, einer Davis

Vantage Pro 2 Plus. Die Innentemperatur im Wohnbereich wird über die

Konsole der Station ermittelt und ist nicht sehr genau. Diese steht zudem in

einem eher kleinen Zimmer an der Südseite des Hauses, das sich bei Sonnenschein

oder Nutzung des PC rasch erwärmt. Die Innentemperatur widerspiegelt daher nur

ungefähr die echten Verhältnisse im Wohnbereich.

Messsystem mit Temperatursensoren und Leistungsmesser

Hauptplatine der Messschaltung mit Mikrokontroller, Ethernet-Kontroller und einer

Menge Kabel zu den Temperatursensoren und der Wärmepumpe

Platine zur Energieversorgung der Schaltung und Leistungsmessung Drehstrom (ls)

und der einzelnen Pumpen (Spulen unten) eingebaut in der Wärmepumpe

Wärmemessung

Die von der Wärmepumpe abgegebene Wärmemenge wird durch die beiden

Temperatursensoren am Vor- und Rücklauf und einem Durchflussmesser im Vorlauf

der Pumpe gemessen. Der Durchflussmesser war bis am 9.3.2008 1200h ein Mehrstrahl- Flügelradzähler

und setzte pro 10 l einen Impuls ab. Das ergab 1-2 Impulse pro Messung. Daher

schwankten die Momentanwerte der Wärmeleistung und Arbeitszahl stark, je nachdem

ob 1 oder 2 Impulse gemessen wurden. Bei den Durchschnittswerten gleicht sich

das jedoch aus. Neu ist ein Ultraschall Durchflussmesser im Einsatz. Dieser

setzt pro Liter 50 Impulse ab und hat einen wesentlich geringeren

Durchflusswiderstand als der Flügelrad Durchflussmesser. Ausserdem rattert er

nicht mehr. Die Wärmemenge wird im Mikrokontroller der

Hauptplatine berechnet.

Die Genauigkeit der Temperatur Differenzmessung liegt theoretisch bei 0.4°C,

nach der Kalibrierung bei 0.1°C, die des Volumenstromzählers nach Datenblatt bei 2%. Dies

ergibt eine Genauigkeit der Wärmemessung im mittleren Betriebspunkt von

theoretisch rund 3%. Die Platzierung des Vorlauffühlers als Anlegefühler ist

nicht optimal, so dass dieser tendenziell zu tiefe Werte und etwas verzögert misst. Der

Rücklauffühler liegt in einer Tauchhülse. Daher ist die gemessene

Temperaturdifferenz und damit die Wärmeleistung und Arbeitszahl eher zu gering.

Mit dem alten Durchflussmesser war die gemessene Wärmeleistung jedoch 14-17% zu tief gegenüber dem

Datenblatt

der Wärmepumpe. Berechnungen der Rohrleitung haben ergeben, dass ein knapp 20%

höherer Durchfluss als gemessen vorhanden sein sollte. Wäre der vom

Durchflussmesser gemessene Durchfluss tatsächlich vorhanden, musste der

Durchflusswiderstand 70% höher sein als berechnet. Da dies sehr

unwahrscheinlich ist, kann darauf geschlossen werden, dass der Durchflussmesser

deutlich zu wenig Durchfluss misst.

Der neue Ultraschall Volumenstromgeber misst tatsächlich einen 7% höheren

Durchfluss als der alte Zähler (andere Rohrnetzkennlinie berücksichtigt durch

abweichenden Druckverlust im Volumenstromgeber). Es bleibt jedoch noch immer

eine Differenz von rund 10% zur Wärmeleistung der Wärmepumpe gemäss

Datenblatt.

Leistungsmessung

Die elektrische gesamt Verbrauchsleistung wird über den offiziellen, amtlich

geeichten Energiezähler gemessen an dem ausschliesslich die Wärmepumpenanlage

mit allen Verbrauchern angeschlossen ist. Die Leistung wird über dessen

optischen Impulsausgang ermittelt der 1 Impuls pro verbrauchter Wh liefert.

Um die elektrische Leistung auf die einzelnen Verbraucher aufzuschlüsseln werden

selbst entwickelte Wattmeter verwendet. Diese laufen noch nicht zufriedenstellend,

daher sind deren Daten noch nicht verfügbar. Zudem hat wahrscheinlich eine

Spannungsspitze beim Umschalten vom Heiz- in den Warmwasserbetrieb einen Trafo

zur Spannungsmessung zerstört.

Die Platine mit den Wattmetern diente auch der Energieversorgung der

Messschaltung, wird jedoch zeit dem Trafo Ausfall extern gespiesen.

Hauptplatine

Auf der Hauptplatine sitzt die Schaltung zur Temperaturmessung, der

Mikrokontroller und der Kontroller für die Ethernet Schnittstelle.

Daten Aufzeichnung

Die Daten werden von einem Server alle 30 s via Ethernet von der Hardware

ausgelesen. Dabei wird jeweils eine Messung gestartet. Die Messung wird momentan

noch vom Server initiiert. Später wird die Messhardware selbständig Messungen

vornehmen, damit auch beim Ausfall des Servers die Messungen weiterlaufen. Dies

ist jedoch aus Zeitgründen noch nicht implementiert.